Comments 70

Руки не устали столько текста писать? =)

Молодец, спасибо за вторую часть!

Молодец, спасибо за вторую часть!

+12

Ещё одна лучшая статья про кабеля в моей жизни! :)

Вообще, из трех статей вполне можно книжку сделать, должным образом оформив.

Вообще, из трех статей вполне можно книжку сделать, должным образом оформив.

+13

Эх, ностальгия! 60 рулят =)

Напишите ещё про лазерную светилку, тоже незаменимый аксессуар сварщика.

Напишите ещё про лазерную светилку, тоже незаменимый аксессуар сварщика.

+2

Она почти бесполезная. Рефлектометр — вот незаменимый аксессуар.

+1

Не сравнивайте ж и п. Это разные устройства для разных задач.

0

Все ситуации из личного опыта

Ситуация №1. Стажер наступил на кусок пачкордовой оптики. Просветка светит отлично. Но линк на 1550 не поднимается.

Ситуация №2. Падает линк. Где — хер поймешь. Ясно одно что он упал.

Ясен перец, это 2 разных девайса. Но наши все сварщики ходят с рефлектометрами (у кого то получше — yokogawa, у кого то похуже — топаз), но факт один — просветка только отнимает время.

Ну и ситуация №3. Помещение. Темно. Линк упал. Ставим просветку и осматриваем линк на предмет поверждений. Это по большому счету единственное применение просветки.

Ситуация №1. Стажер наступил на кусок пачкордовой оптики. Просветка светит отлично. Но линк на 1550 не поднимается.

Ситуация №2. Падает линк. Где — хер поймешь. Ясно одно что он упал.

Ясен перец, это 2 разных девайса. Но наши все сварщики ходят с рефлектометрами (у кого то получше — yokogawa, у кого то похуже — топаз), но факт один — просветка только отнимает время.

Ну и ситуация №3. Помещение. Темно. Линк упал. Ставим просветку и осматриваем линк на предмет поверждений. Это по большому счету единственное применение просветки.

0

Возможно, она вам и правда не нужна была. Расскажу, как ей пользовался я.

Когда варили PON, после сварки просвечивали кассеты, в основном искали косяки в КДЗСках, если спайка сломалась в процессе прогрева, она начинает светится яркой точкой. Такую сварку нужно переделывать. В зоне нашей ответственности вполне этого хватало, были видны в том числе и загибы, на которых могло быть падение сигнала. Если же линк в процессе проверки всё таки не поднимался, то тогда уже рефлектометром гоняли проверки, и если косяк в самом кабеле, то мы за него не отвечали. Если косяк в сварке, то переваривали и платили за вызов измерителя. И таких косяков после покупки светилки стало в 4-5 раз меньше.

Если делаешь по 200 сварок в день, возиться с рефлектометром вообще не хочется, а светилкой свою работу проверяешь за пару минут.

Когда варили PON, после сварки просвечивали кассеты, в основном искали косяки в КДЗСках, если спайка сломалась в процессе прогрева, она начинает светится яркой точкой. Такую сварку нужно переделывать. В зоне нашей ответственности вполне этого хватало, были видны в том числе и загибы, на которых могло быть падение сигнала. Если же линк в процессе проверки всё таки не поднимался, то тогда уже рефлектометром гоняли проверки, и если косяк в самом кабеле, то мы за него не отвечали. Если косяк в сварке, то переваривали и платили за вызов измерителя. И таких косяков после покупки светилки стало в 4-5 раз меньше.

Если делаешь по 200 сварок в день, возиться с рефлектометром вообще не хочется, а светилкой свою работу проверяешь за пару минут.

0

Далек от прокладки линий связи и уж тем более от оптики. Но прочитал всю статью, также как и вашу предыдущую, на одном дыхании. Очень познавательно, спасибо вам!

+6

Еслн честно, совсем не понимаю, зачем крму-то оптические аттенюаторы.

0

Бывает, что линия короткая и качественная, и по этой линии надо «подружить»две железки, рассчитанные быть далеко друг от друга, и уровень выходного сигнала передающей железки слишком высок для входа принимающей железки. Ну или по какой-то причине не отрегулировали уровни программно. Вот и душат уровень аттенюатором на несколько децибелл, чтобы, грубо говоря, фотодиод на приёмной стороне не захлёбывался.

+3

Аттенюатор при монтаже незаменимая вещь. Наибольшее применение они находят в телевидении. Например, на новой линии ставится оборудование отрегулированное под старую оптическую сеть или просто рассчитанное для работы на большие расстояния и имеющее высокую чувствительность фотоэлемента. На коротких длинах кабельных трактов это может привести к перегрузке входных каскадов фотоприемника и как следствие неправильной работе устройства. В принципе, можно даже сжечь оптический приёмник (а цены на них недемократичные).

Поэтому при монтаже телевизионных сетей используют тот момент, что при макроизгибе волокон с увеличением длины световой волны затухание резко возрастает. Несколько витков одномодового волокна вокруг тонкого сердечника (карандаша, гвоздя) вносит затухание в 2-4 дб. Т.е. перед подключением устройства наматывают патчкорд на гвоздь и после подключения отматывают по витку следя за шкалой прибора. Иногда их меняют на постоянные, иногда оставляют такими, чтобы можно было всегда «подрегулировать».

p.s. можно добавить в статью…

Поэтому при монтаже телевизионных сетей используют тот момент, что при макроизгибе волокон с увеличением длины световой волны затухание резко возрастает. Несколько витков одномодового волокна вокруг тонкого сердечника (карандаша, гвоздя) вносит затухание в 2-4 дб. Т.е. перед подключением устройства наматывают патчкорд на гвоздь и после подключения отматывают по витку следя за шкалой прибора. Иногда их меняют на постоянные, иногда оставляют такими, чтобы можно было всегда «подрегулировать».

p.s. можно добавить в статью…

0

Собственно примерное устройство такого аттенюатора — clip2net.com/s/5RvZ1p

0

Есть и экзотические варианты применения аттенюаторов.

Например, когда требуется полное терминирование дальнего конца световода.

Вариантов три:

1. завязать узелок (как кратковременная мера)

2. поставить изолятор (но девайс не из бросовых)

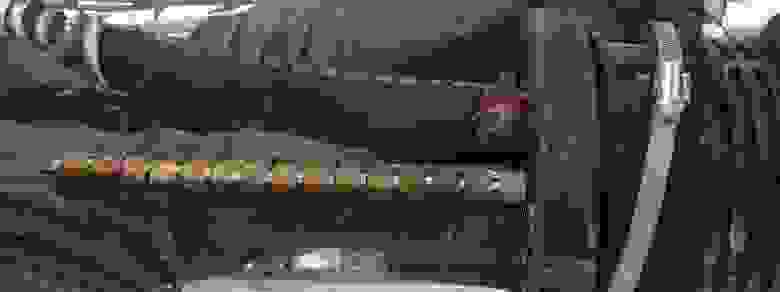

3. наварить аттенюаторов…

Например, когда требуется полное терминирование дальнего конца световода.

Вариантов три:

1. завязать узелок (как кратковременная мера)

2. поставить изолятор (но девайс не из бросовых)

3. наварить аттенюаторов…

0

Респект! Огромное спасибо за статью!

+1

бутылочка со сломанными волокнами для подсыпки во вражью обувь, это пять! хочу такую

+5

Офигенная статья, спасибо! *прикрутите кнопку донейта*

Мне один знакомый заливал, как волокно в полевых условиях варит при помощи лезвия и турбозажигалки. Так убедительно рассказывал, что я даже поверил. Ушёл пинать врунишку.

Мне один знакомый заливал, как волокно в полевых условиях варит при помощи лезвия и турбозажигалки. Так убедительно рассказывал, что я даже поверил. Ушёл пинать врунишку.

+5

Эта ложь не выдерживает никакой критики :)

+3

Так он рассказывал только что так варит? Или ещё что оно после этого работает?

0

Как-то «в поле» зажигалкой кдзски жарили, потому что могло просто не хватить батарейки на сварку.Но всё равно потом переделали, естественно.

0

прекрасная статья, большое спасибо очень интересно было почитать, ждем продолжения

+1

Анимация не работает. Хром.

+1

Круто, жму руку! Нужно иметь очень наметаный глаз, прямые руки и железные нервы что бы работать с оптоволокном.

0

«лучшие сварочные аппараты делают японцы (Fujikura, Sumitomo)»А ещё Фуджикура делает лучшие рукоятки (shafts) из углепластика для гольф-клюшек :)

Технология — космическая: палка — в палец толщиной, целиком весит несчастные 50 граммов — а как махнешь, за счёт упругости засылает мячик за двести метров!

+2

Я понял, вся эта статья — повод похвастаться, как вы убили Чужого и расчленили его тело! Крутая фотка, даже мясо видно!

+12

Напишите третью часть про измерения!

0

Не упомянута оконцовка кабеля, которую, кстати говоря, можно делать (и делали) вручную. Для этого был специальный стеклянный столик, на который клался лист спец. шлифовальной бумаги. В специальную «шайбу» закладывался одетый заранее коннектор с волокном, и восьмиобразными движениями производилась шлифовка торца, качество которого контролировалось по оптическому мини-микроскопу. Оконцовка одного коннектора таким образом занимала минимум 1 час, как вспомню… бррр.

0

Я упоминал про это в первой части статьи. Самому этим заниматься не приходилось, это теперь вроде делают только те, кто изготавливает под заказ нестандартные патч-корды. Да и машинки специальные для этого есть.

0

А расход двухкомпонентного клея (фактически эпоксидная смола) ради одного коннектора, а печка, в которой этот клей надо было «запекать».

А чуть посильней нажмешь на коннектор при полировке и получаем брак.

Помним, помним…

PS. Коннекторы и сейчас делает каждый уважающий себя производитель. Но, пигтейлы рулят.

А чуть посильней нажмешь на коннектор при полировке и получаем брак.

Помним, помним…

PS. Коннекторы и сейчас делает каждый уважающий себя производитель. Но, пигтейлы рулят.

0

Шикарная статья! Большое спасибо!

0

Огромная спасибо! Статья просто супер.

0

Увидел на этой фотографии открытый перелом. habrastorage.org/storage3/25f/b9c/5db/25fb9c5db1c03245523542b9d2dc17f4.jpg

0

Отличная статья, было бы побольше таких на хабре. Вспомнил былое- разделку сварку… Для полноты картины осталось рассказать про ручную шлифовку и склейку.

+2

Забыли про корейцев: www.innoinstrument.com/russia/splicer/ifs10.php

Внешним видом упорно косят под старый добрый фуджикоровский полтинник, варят тоже очень прилично

Внешним видом упорно косят под старый добрый фуджикоровский полтинник, варят тоже очень прилично

0

Можно я это издам?

+1

Не стоит. :)

Во-первых, тут куча картинок, понадёрганных с инета. Тут это добросовестное некоммерческое использование, а в книге — сразу придут копирасты.

Во-вторых, тут много моего личного мнения. Например, тут я могу свободно высказать своё мнение, что сварочник А — труЪ, а сварочник Б — отстой. А в книжке за такое производители сварочников Б могут и обидеться.

В-третьих, для нормальной книги знаний надо на порядок больше, нужен академический подход. Нужно много смежных знаний. Нужно знать математический аппарат, нужно брать интервью и людей, стоявших у истоков, нужно изучать свежую зарубежную научную литературу по теме, нужен опыт работы на современных дорогих измерительных инструментах (например, измерители дисперсии) и иметь опыт с мультиплексорами, нужно знать организацию магистральных сетей, преимущества и недостатки разных типовых топологий и прочее, прочее, прочее. А кто я такой? Просто любопытный практик, технарь. У меня нет необходимой цельности знаний, нет академического подхода. Даже если прилизать эти тексты от копирастов — всё равно это получится не самая лучшая брошюрка.

В-четвёртых, кто это купит? Спайщиков мало. Почти все из них и так умеют паять. ;) А многие принадлежать как бы к другой, не-айтишной категории людей. Поясню. Такой человек не особо любит компьютеры. Он выезжает на старом УАЗике с бригадой копателей в поле, там по когда-то выученным алгоритмам паяет муфту. Потом он чертыхаясь лезет на столб, чтоб её повесить. В мыслях у него не то, какой новый аппарат выпустили японцы, а родной дом, где жена с борщом и 100 грамм…

Другие люди просто заколачивают деньги: по сути они менеджеры, которые умеют паять. Когда такой спайщик накопит миллиончик, он сколотит свою бригаду из студентов и они будут на него вкалывать.

Такие люди вряд ли купят брошюрку про основы спайки волокон. А кто хочет учиться — и так найдёт в интернете всю информацию.

Во-первых, тут куча картинок, понадёрганных с инета. Тут это добросовестное некоммерческое использование, а в книге — сразу придут копирасты.

Во-вторых, тут много моего личного мнения. Например, тут я могу свободно высказать своё мнение, что сварочник А — труЪ, а сварочник Б — отстой. А в книжке за такое производители сварочников Б могут и обидеться.

В-третьих, для нормальной книги знаний надо на порядок больше, нужен академический подход. Нужно много смежных знаний. Нужно знать математический аппарат, нужно брать интервью и людей, стоявших у истоков, нужно изучать свежую зарубежную научную литературу по теме, нужен опыт работы на современных дорогих измерительных инструментах (например, измерители дисперсии) и иметь опыт с мультиплексорами, нужно знать организацию магистральных сетей, преимущества и недостатки разных типовых топологий и прочее, прочее, прочее. А кто я такой? Просто любопытный практик, технарь. У меня нет необходимой цельности знаний, нет академического подхода. Даже если прилизать эти тексты от копирастов — всё равно это получится не самая лучшая брошюрка.

В-четвёртых, кто это купит? Спайщиков мало. Почти все из них и так умеют паять. ;) А многие принадлежать как бы к другой, не-айтишной категории людей. Поясню. Такой человек не особо любит компьютеры. Он выезжает на старом УАЗике с бригадой копателей в поле, там по когда-то выученным алгоритмам паяет муфту. Потом он чертыхаясь лезет на столб, чтоб её повесить. В мыслях у него не то, какой новый аппарат выпустили японцы, а родной дом, где жена с борщом и 100 грамм…

Другие люди просто заколачивают деньги: по сути они менеджеры, которые умеют паять. Когда такой спайщик накопит миллиончик, он сколотит свою бригаду из студентов и они будут на него вкалывать.

Такие люди вряд ли купят брошюрку про основы спайки волокон. А кто хочет учиться — и так найдёт в интернете всю информацию.

+1

Самая крутая и подробная статья, которую я читал за последнее время!

+2

Замечательная статья, большое спасибо! Такие вещи обязательно нужно издавать и распространять по институтским библиотекам.

Касательно концентрических колец на последней фотографии. Картинка очень похожа на кольца Ньютона, поэтому осмелюсь предположить, что вызвана она интерференцией различных световых волн, которые попадают в неровный скол волокна.

P.S. Впервые вижу такую картину: у автора 146 голосов за карму и все 146 положительные. Это что-то значит.

Касательно концентрических колец на последней фотографии. Картинка очень похожа на кольца Ньютона, поэтому осмелюсь предположить, что вызвана она интерференцией различных световых волн, которые попадают в неровный скол волокна.

P.S. Впервые вижу такую картину: у автора 146 голосов за карму и все 146 положительные. Это что-то значит.

+1

Дочитал на одном дыхании. Респект!

0

Бывает, что у сварочного аппарата сломалась печка, а работать надо. Тогда некоторые спайщики усаживают КДЗС над зажигалкой.

Газовый паяльник вам в руки! Он отлично может изображать термофен. На иных еще спец насадка-экран в комплекте есть, чтобы термоусадки сажать.

А картинки в конце мутные :( Видимо анимашка не работает в хроме.

0

Видео про сварку — лето, птички поют, мужики сидят на улице за столиком, на столе alcohol. Полстраны захочет так работать.

В следующей части, про канализации и столбы, видимо будет жёстко разрушен этот образ.

В следующей части, про канализации и столбы, видимо будет жёстко разрушен этот образ.

+1

Ну alcohol этот изопропиловый, лучше не пить) Да и вообще я ортодоксальный трезванник =)

Тогда действительно был хороший день, помню его. Это в Саратове на крыше одной из пятиэтажек было, кажется, поздней весной 2011 года. А вот до этого мы отработали зиму в Астрахани, вот там порой было тяжело из-за морозов.

Тогда действительно был хороший день, помню его. Это в Саратове на крыше одной из пятиэтажек было, кажется, поздней весной 2011 года. А вот до этого мы отработали зиму в Астрахани, вот там порой было тяжело из-за морозов.

+2

Интересно, а почему такая мудрёная схема маркировки модулей. Экономят на красителе что ли, почему нельзя все разноцветные сделать.

Конечно это не особо поможет, если их over9000 в кабеле, но уж десяток-то контрастных цветов можно всяко найти.

Конечно это не особо поможет, если их over9000 в кабеле, но уж десяток-то контрастных цветов можно всяко найти.

0

Тоже интересовал этот вопрос, но вразумительного ответа не пришло в голову. Может, пережитки каких-то древних времён, когда медные пары в кабелях было дорого маркировать цветом и их маркировали повивом, нитками и пр.

Некоторые кабели имеют все цветные модули, в первой части есть такая фотка (она под катом).

Некоторые кабели имеют все цветные модули, в первой части есть такая фотка (она под катом).

0

— вот только что сфотографировал(точнее попытался сфотографировать) оптику с самодельного макрообъектива. Зеленый и красный это те жилы что мы видим. Как оказываеться это еще не рабочее волокно, а то я всегда свято был уверен что это и есть «рабочее тело». Век живи век учись :)

— вот только что сфотографировал(точнее попытался сфотографировать) оптику с самодельного макрообъектива. Зеленый и красный это те жилы что мы видим. Как оказываеться это еще не рабочее волокно, а то я всегда свято был уверен что это и есть «рабочее тело». Век живи век учись :)+1

— кстати а вот так оно выглядит при «обычном» увеличении.

— кстати а вот так оно выглядит при «обычном» увеличении.Правда я так и немогу понять, те красные «нитки» это рабочее тело оптики или просто какие-то волоски в оптику попали и рабочее тело это цветные волоски? а то на других фото словить их в фокусе не удалось.

+1

Полагаю, это случайные волоски. Волокно состоит из 3 частей: внешний полиамидный лак (то, что даёт красный и зелёный цвета), 125-микрометровая стеклянная оболочка и внутри неё 9-мкм стеклянный сердечник. Сигнал в оболочке долго не существует — затухает, так что средой распространения сигнала (за счёт внутренного полного отражения от границы двух стёкол с разными показателями преломления) является внутренний сердечник диаметром 9 мкм. Сердечник и оболочка делаются из разных сортов стекла и между собой намертво спаяны.

Вообще как делается оптическое волокно? Берётся трубка из того сорта стекла, который нужен для 125-мкм оболочки. Изнутри трубки путём конденсации пара наплавляется слой стекла другого сорта, который нужен для 9-мкм сердечника. Потом эта трубка подвешивается, нижний конец нагревается до плавления, пока не капает первая капля, и начинается вытяжка волокна, тянущегося от этой капли. Так показывалось на каком-то видео про изготовление волокон. В промышленном масштабе, конечно, технология и контроль посерьёзнее, но принцип, полагаю, такой же.

Вот тут моя фотка-анимация, на ней примерно то же, что у Вас — видно краешек изуродованного лака и само стекло. Анимацию A-PNG лучше открыть в Опере или в Фаерфоксе.

Вообще как делается оптическое волокно? Берётся трубка из того сорта стекла, который нужен для 125-мкм оболочки. Изнутри трубки путём конденсации пара наплавляется слой стекла другого сорта, который нужен для 9-мкм сердечника. Потом эта трубка подвешивается, нижний конец нагревается до плавления, пока не капает первая капля, и начинается вытяжка волокна, тянущегося от этой капли. Так показывалось на каком-то видео про изготовление волокон. В промышленном масштабе, конечно, технология и контроль посерьёзнее, но принцип, полагаю, такой же.

Вот тут моя фотка-анимация, на ней примерно то же, что у Вас — видно краешек изуродованного лака и само стекло. Анимацию A-PNG лучше открыть в Опере или в Фаерфоксе.

0

stalinets, Вы писали об успешном опыте использования сварочника Furukawa-Fitel-S178A, за это время, кстати, уже вторая версия вышла. Какие последние тенденции и что можете сказать об этой модельке NINJA NJ001?

0

Нужно чуть-чуть уточнить) Я сам на Фителе никогда не варил (не пришлось), просто слышал от других спайщиков и связистов, работавших с ним, что есть такой аппарат.

Про последие тенденции сказать могу мало что. В целом по моделям не в курсе, могу только сказать про нашу фирму.

В фирме, где я сейчас работаю, у нас 2 сварочника: один Fujikura FSM-60S (уже начинающий уставать, т.к. объёмы сварки у нас очень большие, постоянные аварии на кабелях), а второй — недавно купили, аппарат FiberFox Mini 6S.

Мне он нравится: варит так же качественно и малокосячно, как новая Fujikura, печка работает зверски (усаживает очень быстро, не лимитируя по скорости), сам маленький и лёгкий, в комплекте 2 литиевых аккума. Минусы — скалыватель в комплекте хороший, но не имеет закрытого контейнера для волокон, неочевидная и неудобная настройка поведения (мы методом тыка еле настроили так, чтобы не надо было нажимать сброс после каждой сварки), в комплекте идёт стриппер для волокон, но он неудобный.

Про последие тенденции сказать могу мало что. В целом по моделям не в курсе, могу только сказать про нашу фирму.

В фирме, где я сейчас работаю, у нас 2 сварочника: один Fujikura FSM-60S (уже начинающий уставать, т.к. объёмы сварки у нас очень большие, постоянные аварии на кабелях), а второй — недавно купили, аппарат FiberFox Mini 6S.

Мне он нравится: варит так же качественно и малокосячно, как новая Fujikura, печка работает зверски (усаживает очень быстро, не лимитируя по скорости), сам маленький и лёгкий, в комплекте 2 литиевых аккума. Минусы — скалыватель в комплекте хороший, но не имеет закрытого контейнера для волокон, неочевидная и неудобная настройка поведения (мы методом тыка еле настроили так, чтобы не надо было нажимать сброс после каждой сварки), в комплекте идёт стриппер для волокон, но он неудобный.

+1

Понял, спасибо. Смотрю все ударились в компактность :) Проходят те времена, когда нужно таскать за собой неимоверные «дуры».

Какие месячные пробеги?

объёмы сварки у нас очень большие

Какие месячные пробеги?

0

Ну если примерно прикинуть… Вот в августе было 6 аварий, по-моему 4 из них на 32-волоконном кабеле, 2 на 64-м. Значит, за месяц порядка 256 сварок на 1 аппарат, плюс бывают плановые переключения. У строителей, варящих по 2-3 муфты каждый день, понятно, пробег ещё гораздо больше, но для эксплуатации это много.

0

подматывать кончики модулей изолентой ..., а затем за подмотанное место уже крепить парой маленьких стяжек к кассете

Мой лайфхак - подсунуть под стяжку кусочек силикона. Предварительно из шланга нарезаю куски шириной 3мм длиной 15-20мм.

0

Sign up to leave a comment.

Сварка оптических волокон. Часть 2: сварочные аппараты и скалыватели, механическое и сварное сращивание, отмеривание и укладка волокон