Comments 96

Мы пока не такие крутые как вы.

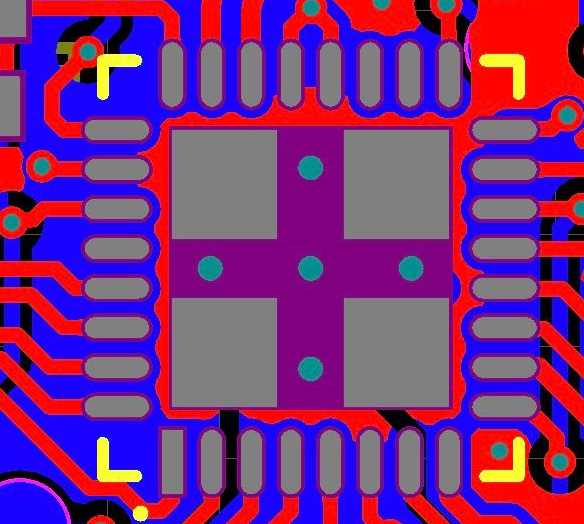

На плате из статьи больше интерфейсов, на гораздо меньшей площади. Плюс из-за ситуации на рынке и недостатка места приходится использовать BGA корпуса и двусторонний монтаж.

Сами придумали? (почему не одного?)

Потому что дорожки иногда пересекаются. По двум бесконечно большим слоям их развести можно, но по одному — только с перемычками (которые по сути тот же второй слой).

Ну и BGA-многоножки по одному слою физически не вытянуть.

Я бы даже сказал что по моему однослойные платы самые надёжные)Я тоже предпочитаю однослойные платы, пусть и с перемычками. Но иногда приходится и по двум сторонам разводить. Вот больше пока не требовалось, да и в любительских условиях вряд ли возможно. Все же заказ готовой платы это не «любительские условия».

и иногда заканчиваются)Заканчиваются они обычно не в чистом поле, а рядом с парой-тройкой таких же дорожек на границе микросхемы. А у нее расстояние между выводами не бесконечное.

А теоретическую топологическую задачу резистор очевидно не решает.

Тем более что ситуаций, когда надо «перепрыгнуть» единственную дорожку не так уж много. Чаще этих дорог штук 5, где спасет разве что выводной резистор (такие платы тоже делал). Ну а если резистор там не нужен, то либо перемычка, либо двуслойная плата в зависимости от количества.

Оформил предзаказ на вторую очередь. Удачи вашей команде. Надеюсь, что с доставкой в Россию не возникнет сложностей.

Как выполняется ремонт? Есть ли норматив по времени? Например, если за 2 часа не удаётся выявить неисправность, плата в утиль, или стоит задача оживить все 100%?

На текущем этапе мы работаем с фабрикой по каждому дефекту, отстраивая процессы, которые к нему привели — сейчас это важнее, чем статистика, и дает результаты даже со штучными кейсами или намеками на проблему.

_

Когда ожидать софт на github ?

Результаты тестирования каждой платы сохраняются в базу данных, чтобы потом, по серийному номеру платы можно было понять как она прошла тесты, когда была произведена, и из какой партии на ней смонтированы компоненты.

Как стенд узнаёт серийник вставленной платы?

Как связаны между собой базы данных с разных тестовых станций?

Как стенд узнаёт серийник вставленной платы?

Платы оснащены баркодом Datamatrix. Перед запуском теста оператор сканирует его считывателем.

Как связаны между собой базы данных с разных тестовых станций?

Сами станции работают автономно — каждая со своим таргетом, затем данные выгружаются. Мы можем связать их вместе, считывая баркоды с каждой платы в устройстве в процессе финальной сборки. Это позволяет по uid устройства узнать историю тестирования его отдельных компонентов.

оператор сканирует его считывателем

Логично, просто считывателя не видать на фотках, да и на рисунке про него забыли. )Мы можем связать их вместе, считывая баркоды с каждой платы в устройстве в процессе финальной сборки

Неужели вся финальная сборка Флиппера делается на одном рабочем месте? Я почему-то представлял себе конвейер с китайскими женщинами...

Неужели вся финальная сборка Флиппера делается на одном рабочем месте? Я почему-то представлял себе конвейер с китайскими женщинами...

Конвейер, конечно же.

То есть у каждой китайской женщины есть сканер?

Лёш, давай подробности, очень интересно. Сборка происходит на конвейере. А внутренняя компоновка у вас довольно сложная, по-видимому платы устанавливают в несколько приёмов. Как это устроено? Где присваивается серийный номер девайсу в целом, как к нему привязываются номера каждой из внутренних плат, как устроены рабочие места монтажниц, есть ли там сканеры и какие, какой софт объединяет всё это вместе, печатается ли серийник на коробку, в какой момент это происходит?

А как на каждую плату наносится разный баркод? Это наклейка с производства или прямо в шелкографии?

Если электронные компоненты неправильно хранились и набрали влаги внутрь корпуса, они могут треснуть при повышенной температуре.

Те, кто не в курсе, — см. раздел "Moisture Sensitivity Levels" в J-STD-020 и целиком J-STD-033.

Действия оператора тестирования в итоге сводятся к нажатию одной кнопки и наблюдению за выводом на экране. Он увидит либо Pass, если тест успешный, либо Fail. Его задача — отложить бракованные платы отдельно.

Правильно ли я понял, что в ходе разбора брака инженеру придется запихать каждую плату в стенд еще раз, чтобы собственными глазами увидеть в консоли, на каком шаге падает тест?

Что с бракованными делаете после анализа? Ремонт и в продукт? Или в мусорку?

На малых партиях, когда дефектов может быть относительно много (в процентном соотношении к здоровым) — отремонтированные устройства могут, например, отправляться на различные доп испытания, типа life test, сертификацию и т.д, где они в это время как раз нужны. Оттуда они уже все равно к пользователям не попадают.

Некоторую часть компонентов фабрика оставляет у себя. Местные инженеры используют их для создания и модификации различных оснасток для сборки, поиска дефектов в других экземплярах (для сравнения с с ними) и т.д. — для всего этого отремонтированные платы тоже хорошо подходят.

А вы светодиоды визуально тестируете? Или их нет на платах?

Короткий ответ — отдельный тестпоинт (если под него есть место) — надежнее, чем использование выводов элементов, как минимум из-за некоторого толеранса при монтаже компонента, возможного попадания флюса и т.д. Пого пины в этом случае быстрее изнашиваются (хотя это и так расходник). Но вылавливать такого рода проблемы обычно не приятно, поэтому стараемся избегать. Ну и у нас используется не так много выводных компонентов, с QFN это уже не прокатывает.

Даже не знал, что компоненты могут набирать влагу, думал они керамические и полимерные, а оно вот оно что. Эдак их влажные ни нагревать сильно нельзя, ни замораживать ниже -4.

Это я правильно понимаю, что электроника подвергшаяся попаданию воды, даже если просушить и убрать все замыкания на 100%, будет очень чувствительны к перегреву и охлаждению ниже -4?

Через вафлю метро в Питере не работает сайт флипера.

Это я правильно понимаю, что электроника подвергшаяся попаданию воды, даже если просушить и убрать все замыкания на 100%, будет очень чувствительны к перегреву и охлаждению ниже -4?

Ну, там не настолько много воды. Основная проблема — корпус набирает воды, при пайке его корежит, потому что с каких-то частей вода испаряется быстрее, а с каких-то медленнее, изменяется геометрия, контакт становится плохим. Или конденсаторы емкость изменяют. Просто нагревать можно, проблемы начинаются при пайке по термопрофилю — он предоставлен производителем конкретной детали, и рассчитан на пайку сухой детальки.

Это же вероятностная штука — дома/в мастерской вы можете прекрасно снимать/ставить микросхемы феном и паяльником, и все будет скорее всего норм, но вот на производственных тиражах добавленные лишние пара процентов брака это больно. Особенно, когда брак уходит к заказчику.

2. джиги пришлось покупать под флиппер проект или предоставлены исполнителем?

2. Сами джиги изготавливаются на заказ из стандартных компонентов. Чем-то похоже на пластиковые окна — тоже в общем конструктор с элементами кастомизации. Это достаточно развитый рынок в Китае.

В минимальном варианте это будет пустой ящик на защелках со стойкой, bed of nails (держатели пого пинов) и кастомной (фрезерованной) подложкой под таргет. Также можно заказать доп кнопки/индикаторы и разъемы — в общем все, что душе угодно.

А не поделитесь коммерческой тайной кто производитель джига? Ссылочку или емейл, если они конечно знают английский и работают удалённо. Ищу уже давно, но что-то гугл упорно отказывается выдавать интересные результаты, и друзья тоже руками разводят.

Ну а к вопросу софта, не слышали про Exclave? https://www.bunniestudios.com/blog/?p=5450 https://github.com/exclave/exclave

Мы не накладываем пасту поверх отверстий. Т.к. если заполнять целиком — то чип будет плавать в таком количестве припоя, а при частичном заполнении припой растекается равномерно, и излишки (при наличии) имеют возможность уйти через отверстия.

А вот эти все недочеты, типа отсутствия маски на футпринте BGA. Это фабрика на них указывает или вы сами? Я имею ввиду, что надо ли на своей стороне иметь спецалиста который будет вылавливать все эти косяки и пинать фабрику?

Практика показывает, что проблемы могут возникнуть в самых неожиданных местах, т.к. в процесс вовлечено куча людей. Присутствие в этом случае очень помогает, ускоряя их решение.

Как выглядит тестирование электроники Flipper Zero